トヨタ式「原価企画」:価格を先に決める逆算思考

AIサマリー

トヨタが確立した「原価企画」。価格から逆算してコストを設計する革新的手法を解説。

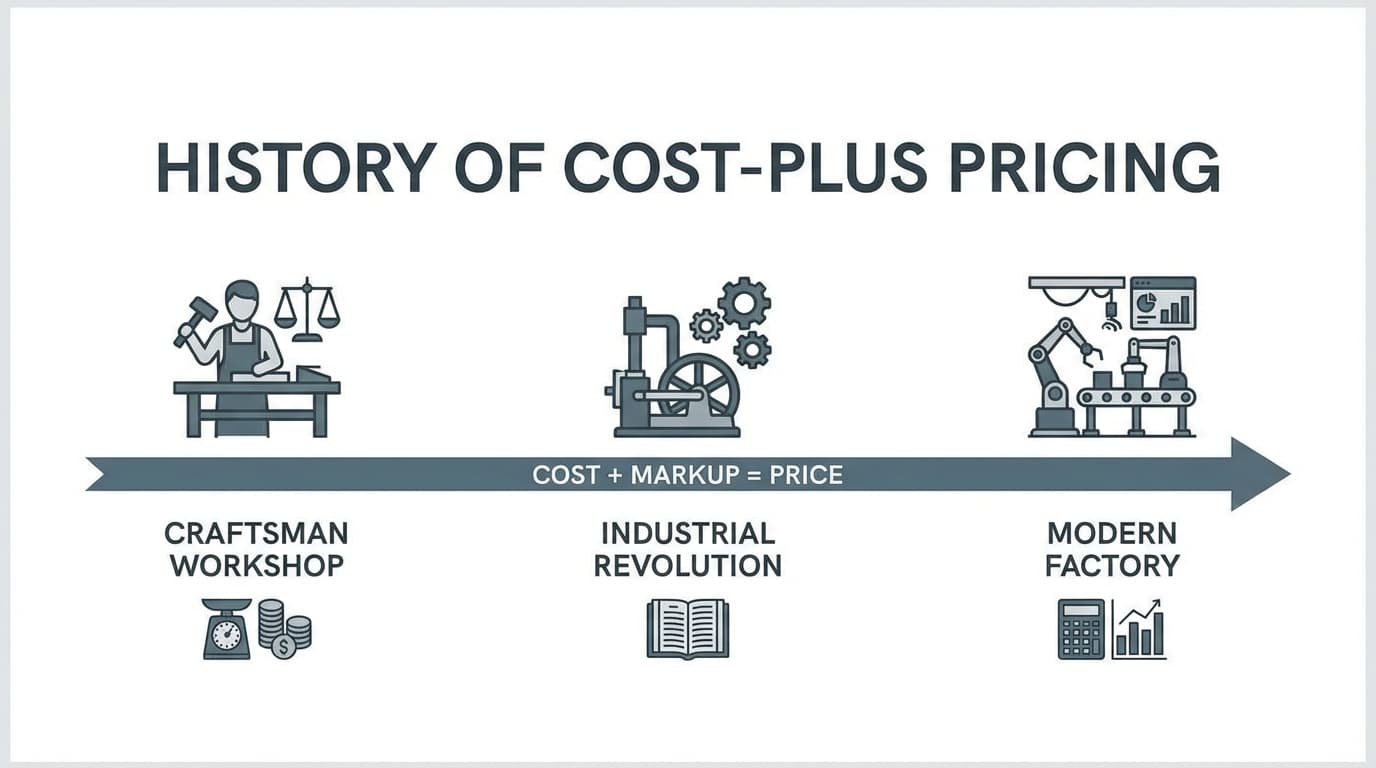

「原価を計算してから価格を決める」—これが従来のコストプライシングの発想です。

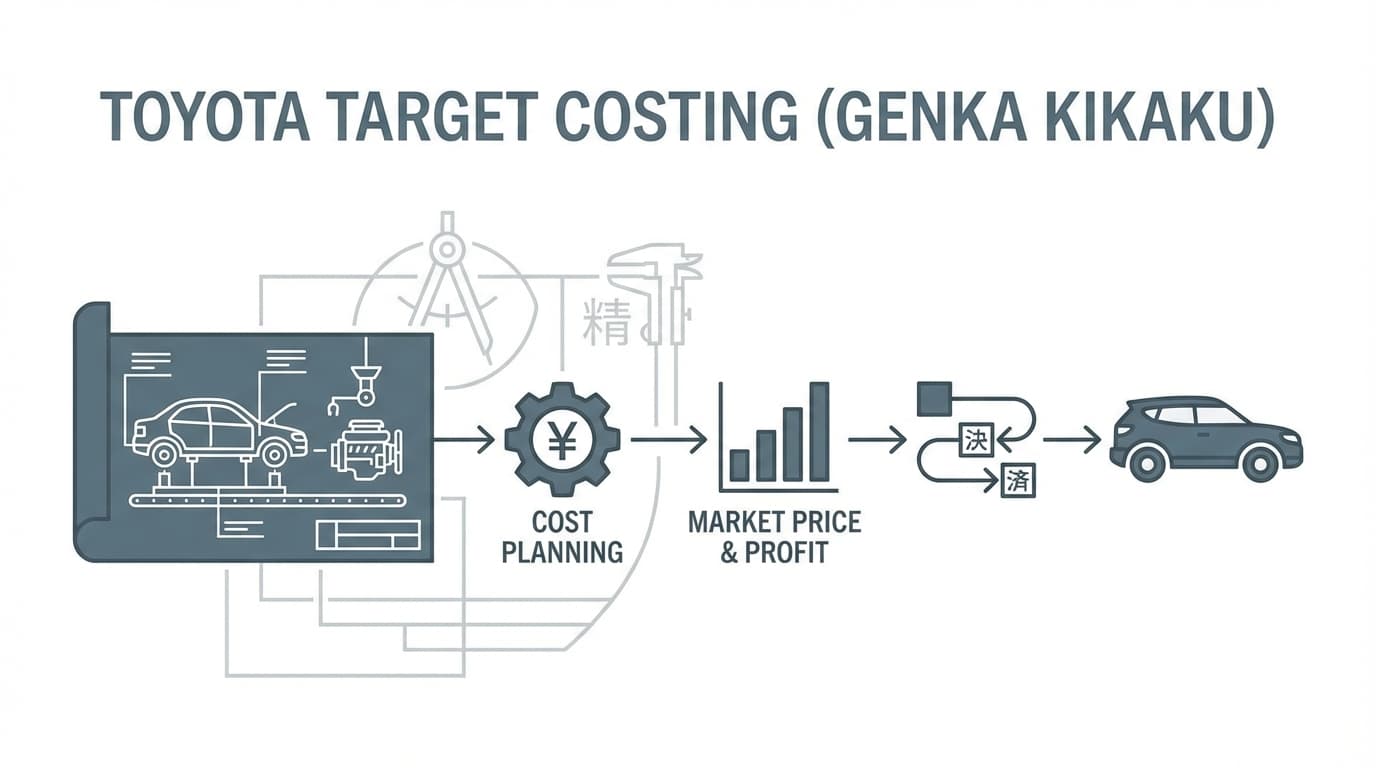

しかしトヨタは逆でした。「市場で売れる価格を先に決め、そこから許容原価を逆算する」。この発想が「原価企画(Target Costing)」です。

本記事では、トヨタが1960年代に確立した原価企画の仕組みと、その実践方法を解説します。

この記事でわかること

- 原価企画とは: 従来のコストプライシングとの違い

- トヨタの背景: なぜ原価企画が生まれたか

- 5ステップ: 原価企画の実践方法

基本情報

| 項目 | 内容 |

|---|---|

| トピック | トヨタの原価企画(Target Costing) |

| カテゴリ | プライシング戦略・原価管理 |

| 難易度 | 中級〜上級 |

| 対象読者 | 製品開発、原価管理、経営企画担当 |

原価企画とは何か

基本構造

原価企画は、「市場価格から逆算して許容原価を設定する」手法です。

従来のコストプライシング:

原価を計算 → マークアップを加算 → 販売価格

原価企画(Target Costing):

目標販売価格 → 目標利益を差し引く → 許容原価

↓

許容原価を達成する設計を開発

計算式

許容原価 = 目標販売価格 - 目標利益

例:

| 項目 | 金額 |

|---|---|

| 目標販売価格(市場調査から) | 200万円 |

| 目標利益(10%) | 20万円 |

| 許容原価 | 180万円 |

この180万円以内で製造できる設計を開発します。

従来のコスト計算との違い

| 観点 | 従来のコストプラス | 原価企画 |

|---|---|---|

| 出発点 | 原価 | 市場価格 |

| 価格決定 | 原価+利益 | 市場が決める |

| コスト目標 | 結果として決まる | 逆算して設定 |

| 設計への影響 | 設計後にコスト計算 | 設計段階でコスト作り込み |

| コスト削減 | 製造段階が中心 | 設計段階が中心 |

最大の違い: 原価企画は「設計段階」でコストを決める

コストの80%は設計段階で決まると言われます。製造段階での削減は限定的です。原価企画は、この「設計段階」でのコスト作り込みを重視します。

トヨタが原価企画を生み出した背景

1960年代の日本自動車産業

1960年代、日本は高度経済成長期でしたが、自動車産業は課題を抱えていました。

| 課題 | 内容 |

|---|---|

| 価格競争力 | アメリカ車より高価格 |

| 市場の成熟 | 顧客が価格に敏感に |

| 輸出拡大 | 海外市場での競争が必要 |

トヨタの発想転換

従来の「原価+利益=価格」では、市場で競争できませんでした。

"Target costing was developed in Japan during the 1960s as a response to the extremely competitive environment."

「原価企画は1960年代の日本で、極めて競争の激しい環境への対応として開発された」

発想の転換:

「いくらで作れるか」ではなく

「いくらなら売れるか」から考える

この発想が、原価企画の原点です。

原価企画の5ステップ

トヨタ原価企画の5ステップ

トヨタ原価企画の5ステップStep 1: 目標販売価格の設定

市場調査に基づき、「顧客が支払う価格」を設定します。

調査項目:

| 項目 | 内容 |

|---|---|

| 競合価格 | 競合製品の価格帯 |

| 顧客の支払い意思 | インタビュー、アンケート |

| 市場ポジション | 自社製品の位置づけ |

Step 2: 目標利益の設定

経営目標から、必要な利益率を設定します。

| 目標 | 利益率の例 |

|---|---|

| 投資回収 | ROI目標から逆算 |

| 継続投資 | R&D費用を確保 |

| 株主還元 | 配当政策を考慮 |

Step 3: 許容原価の算出

許容原価 = 目標販売価格 - 目標利益

この「許容原価」が設計のターゲットになります。

Step 4: 許容原価の分解

製品を構成する部品・機能ごとに、許容原価を配分します。

例: 自動車の許容原価配分

| 構成要素 | 配分比率 | 許容原価 |

|---|---|---|

| エンジン | 25% | 45万円 |

| ボディ | 30% | 54万円 |

| 電装品 | 15% | 27万円 |

| 内装 | 15% | 27万円 |

| その他 | 15% | 27万円 |

| 合計 | 100% | 180万円 |

Step 5: VE(価値工学)による達成

許容原価を達成するため、VE(Value Engineering)を活用します。

VEの基本式:

価値 = 機能 ÷ コスト

VEの4つのアプローチ:

| アプローチ | 機能 | コスト | 価値 |

|---|---|---|---|

| 機能維持・コスト削減 | → | ↓ | ↑ |

| 機能向上・コスト維持 | ↑ | → | ↑ |

| 機能向上・コスト削減 | ↑ | ↓ | ↑↑ |

| 機能低下・コスト大幅削減 | ↓ | ↓↓ | ↑ |

VE(バリューエンジニアリング)の4つのアプローチ

VE(バリューエンジニアリング)の4つのアプローチ原価企画の実践例

トヨタ・プリウスの開発

1997年発売の初代プリウスは、原価企画の成功例です。

目標設定:

| 項目 | 目標 |

|---|---|

| 燃費 | 従来の2倍(28km/L) |

| 価格 | 従来のセダン並み(215万円〜) |

| 開発期間 | 4年以内 |

課題: ハイブリッドシステムは高コスト

VEによる解決:

| 課題 | 解決策 |

|---|---|

| バッテリーコスト | 新型ニッケル水素電池の共同開発 |

| モーターコスト | 専用設計で小型・軽量化 |

| 制御システム | 半導体の統合化 |

結果: 目標価格を達成し、世界初の量産ハイブリッドカーとして発売

IKEA: 「6.99ドル」から逆算

IKEAもトヨタと同様の発想を持っています。

"IKEA fixes the target price and then develops a product to that price point."

「IKEAは目標価格を先に決め、その価格で成立する製品を開発する」

スツールの例:

- 「6.99ドルで売れるスツールを作る」と決定

- 許容原価(約3.50ドル)を設定

- その原価で製造できる設計を開発

- フラットパック(顧客が組み立て)

- ハニカム構造(材料削減)

- 標準部品の活用

他社への適用可能性

原価企画が有効な条件

| 条件 | 理由 |

|---|---|

| 市場価格が決まっている | 目標価格を設定しやすい |

| 設計段階でコスト決定 | 設計でのコスト作り込みが効果的 |

| 部品が多い製品 | 部品ごとの許容原価配分が可能 |

| 継続的な改善文化 | VE活動を継続できる |

原価企画が難しい条件

| 条件 | 理由 |

|---|---|

| 市場価格が不明確 | 目標価格を設定しにくい |

| 開発期間が短い | VE活動の時間がない |

| サービス業 | 「部品」への分解が難しい |

よくある質問(FAQ)

Q1. 原価企画とコストプライシングは矛盾しない?

矛盾しません。原価企画は「目標原価を設定する方法」であり、コストプライシングは「価格を決定する方法」です。原価企画で目標原価を達成した後、コストプラスで価格を決めることも可能です。

Q2. 許容原価が達成できない場合は?

以下の選択肢があります:

- VE活動を強化し、さらなるコスト削減を追求

- 目標販売価格を引き上げる

- 製品仕様を見直す

- プロジェクトを中止する

Q3. 部品サプライヤーとの関係は?

原価企画では、サプライヤーと「許容原価」を共有し、共同でコスト削減を追求します。敵対的な価格交渉ではなく、協力的なコスト改善が特徴です。

Q4. 中小企業でも実践できる?

可能です。製品の規模に関わらず、「市場価格から逆算する」発想は適用できます。ただし、専門のVEチームを持つ大企業と比較すると、リソースの制約があります。

Q5. サービス業でも使える?

直接の適用は難しいですが、「目標コストを先に設定し、その範囲でサービスを設計する」という発想は活用できます。

まとめ

原価企画のポイント

| # | ポイント | 内容 |

|---|---|---|

| 1 | 逆算思考 | 市場価格→目標利益→許容原価 |

| 2 | 設計でのコスト作り込み | コストの80%は設計段階で決まる |

| 3 | VEによる達成 | 機能とコストのバランスを最適化 |

次のステップ

- 自社製品の「市場価格」を調査する

- 目標利益率を設定し、許容原価を算出する

- VE活動で許容原価の達成を目指す

参考リソース

原価企画

価値工学

コストプライシング シリーズ

概念を理解する

自社に適用する

成功事例に学ぶ

本記事はコストプライシングシリーズの一部です。

この記事の著者

猪良 幸太郎

東京理科大学卒業後、国内独立系コンサルティングファームに入社し、IT・業務コンサルタント兼マネージャーとして業務最適化やシステム導入プロジェクトを経験。その後プライシングスタジオに入社し、執行役員兼ビジネス本部長として顧客のプライシング変革支援をリードする傍ら、自社の新規事業立ち上げの推進にも従事。